Przemysłowy Internet Rzeczy (IIoT) i cyfrowe bliźniaki jeszcze kilka lat temu traktowano jako ciekawostkę technologiczną — dziś stają się jednym z fundamentów nowoczesnej produkcji. Nie chodzi już o to, czy je wdrażać, ale jak szybko. Ułatwiają symulację procesów, precyzyjne planowanie produkcji, ograniczają przestoje i wspierają walkę z podróbkami. Ich znaczenie rośnie wraz z ekspansją 5G i sieci kampusowych budowanych przez duże firmy przemysłowe. Skalowalność i gotowość do integracji z resztą infrastruktury IT czynią z nich nie tylko narzędzia transformacji, ale także strategiczne aktywa przedsiębiorstw.

IIoT – fundament cyfrowych operacji

U podstaw cyfrowych bliźniaków leży IoT — gęsta sieć fizycznych urządzeń i maszyn wyposażonych w czujniki, które stale gromadzą dane i przesyłają je w czasie rzeczywistym. To dane z produkcji, logistyki, zużycia materiałów, a nawet warunków transportu. W przemyśle, który staje się coraz bardziej złożony i kosztowny, ta nieustanna cyfrowa obserwacja staje się punktem wyjścia do transformacji.

IoT to już nie tylko monitoring, ale warstwa infrastruktury, na której można budować złożone symulacje i procesy decyzyjne. W połączeniu z AI i edge computingiem staje się coraz mniej zależny od centralnych serwerowni i chmur publicznych, a bardziej autonomiczny – kluczowe dla branż, w których czas reakcji mierzy się w milisekundach.

Cyfrowy bliźniak, czyli modelowanie bez ryzyka

Cyfrowy bliźniak to cyfrowa kopia fizycznego obiektu, linii produkcyjnej lub całego procesu. Nie chodzi jednak o wizualizację 3D, ale o realistyczny, dynamiczny model zasilany danymi z czujników. Można w nim testować zmiany, przewidywać awarie, planować modernizacje – bez przerywania rzeczywistej produkcji.

Wartością dodaną jest nie tylko optymalizacja wydajności, ale również planowanie konserwacji predykcyjnej. Zamiast planować przeglądy w regularnych odstępach czasu, firmy analizują rzeczywiste zużycie i wykonują serwis wtedy, gdy jest to naprawdę potrzebne. Efekt: mniej nieplanowanych przestojów, wyższa dostępność maszyn i oszczędności.

Intralogistyka i łańcuch dostaw — cyfrowa transparencja

Tam, gdzie wcześniej dominowała papierologia i częściowa automatyzacja, dziś pojawia się pełna widoczność. Dzięki IoT i cyfrowym bliźniakom można śledzić przepływ materiałów wewnątrz zakładów produkcyjnych, w tym czas postoju wózków widłowych, dostępność surowców w czasie rzeczywistym czy identyfikować tzw. martwe strefy, które ograniczają przepustowość. To samo dotyczy łańcuchów dostaw – firmy mogą monitorować nie tylko status przesyłki, ale też warunki jej transportu, jak temperatura i wilgotność, kluczowe dla farmacji czy elektroniki.

Odpowiedź na podróbki i kradzieże

Podrabiane części, szczególnie w branżach motoryzacyjnej i lotniczej, to realne zagrożenie dla bezpieczeństwa i reputacji producentów. Dzięki cyfrowym identyfikatorom i powiązaniu fizycznych komponentów z ich bliźniakami, możliwe staje się precyzyjne śledzenie pochodzenia każdej części. Umożliwia to wykrywanie podróbek, zamykanie szarego rynku i ułatwia procesy reklamacyjne oraz audyty.

W warunkach przemysłowych cyfrowy bliźniak to więc nie tylko optymalizacja, ale także narzędzie compliance i zabezpieczenia interesów firmy – kluczowe zwłaszcza w czasach, gdy łańcuchy dostaw rozciągają się na kilka kontynentów.

Zrównoważona transformacja bez pustych deklaracji

Digitalizacja w przemyśle coraz częściej musi udowadniać swoją zgodność z celami zrównoważonego rozwoju. IoT i cyfrowe bliźniaki oferują konkretną wartość: dokładne planowanie zużycia energii i materiałów, szybsze iteracje produktowe bez konieczności fizycznych prototypów, lepsze wykorzystanie maszyn. W kontekście ESG to silny argument, który nie bazuje na marketingu, ale na twardych danych.

McKinsey szacuje, że zastosowanie cyfrowych bliźniaków może zwiększyć sprzedaż nawet o 10%, skrócić czas wprowadzenia produktu na rynek o 50% i poprawić jakość o 25%. W połączeniu z presją kosztową i deficytem wykwalifikowanej siły roboczej te liczby przestają być tylko obietnicą — stają się wymaganiem rynku.

Z cyfrowego eksperymentu do przemysłowego standardu

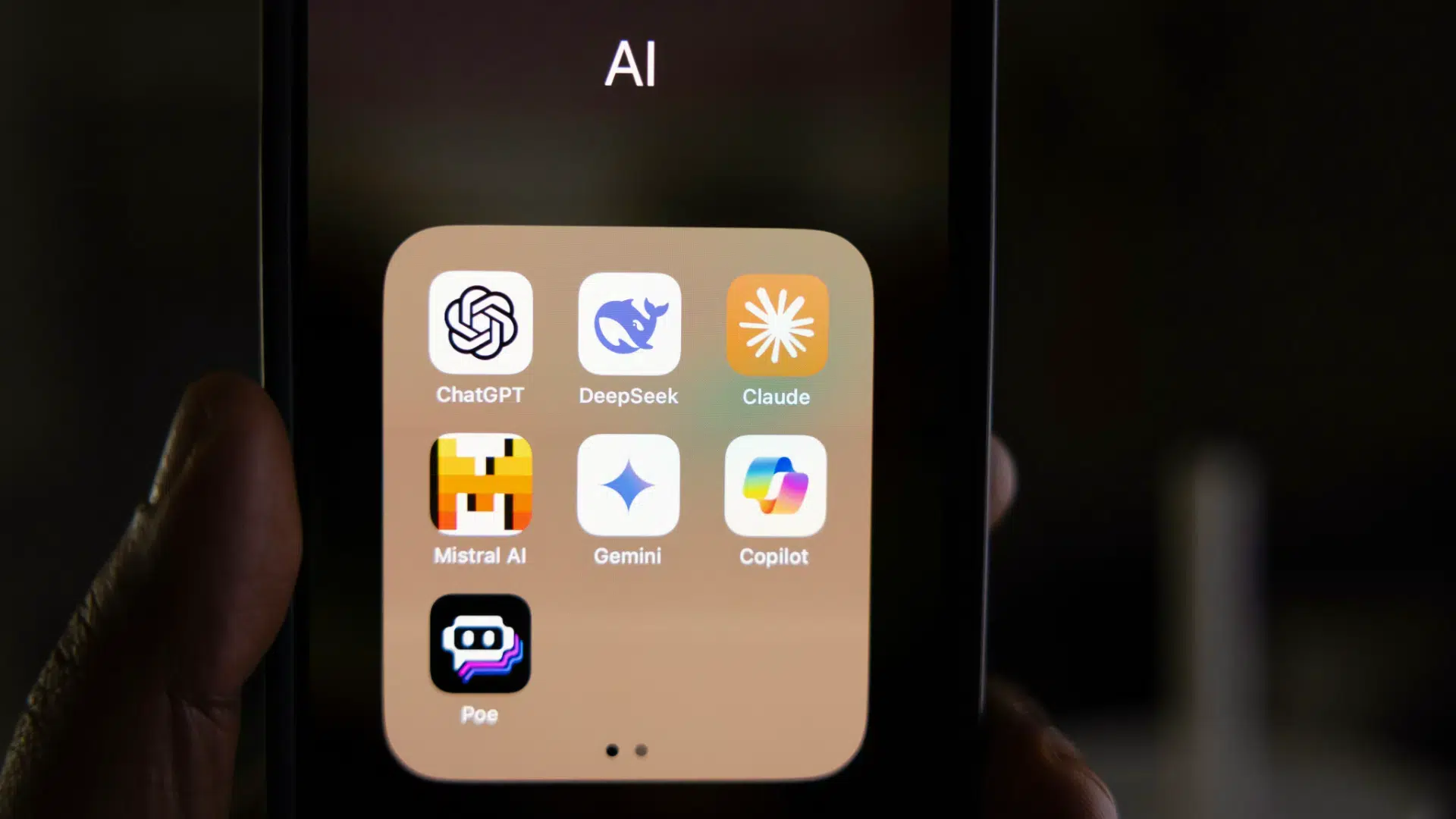

IoT i cyfrowe bliźniaki szybko wychodzą z fazy „proof of concept” i trafiają do rdzenia strategii operacyjnych. Trend ten szczególnie widać w krajach o wysokich kosztach pracy, gdzie nieefektywność to nie tylko problem, ale często bariera konkurencyjności. Zmiana jest napędzana przez dostępność 5G, edge computingu oraz bardziej elastyczne modele wdrożeń, w tym sieci kampusowe i prywatne chmury.

Współczesne środowisko produkcyjne nie potrzebuje już więcej czujników. Potrzebuje mądrzejszych danych, lepszych symulacji i szybszych decyzji. IIoT i cyfrowe bliźniaki to dziś nie tylko technologia wspierająca — to infrastruktura przyszłości.